陶瓷知识

碳化硅陶瓷生产工艺流程,碳化硅烧结工艺技术有哪些

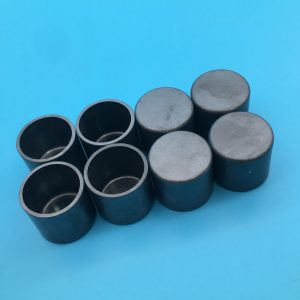

碳化硅陶瓷具有温度强度高、耐高温氧化、耐磨性好、热稳定性好、热膨胀系数小、热导率高、硬度高、耐热冲击性、耐化学腐蚀等优良性能。已广泛应用于汽车、机械化、环保、航天技术、信息电子、能源等领域,已成为许多工业领域性能优异的不可替代的结构陶瓷。

无压烧结

无压烧结被认为是最有希望的SiC烧结烧结方法。根据不同的烧结机理,无压烧结可分为固相烧结和液相烧结。通过在超细β-SiC粉末中同时添加适量的B和C(氧含量小于2%),将S. Proehazka在2020℃下烧结至密度高于98%的SiC烧结体。 A.Mulla等人。使用Al2O3和Y2O3作为添加剂,在1850-1950℃烧结0.5μmβ-SiC(颗粒表面含有少量SiO2)。所得SiC陶瓷的相对密度大于理论密度的95%,并且晶粒尺寸小且平均尺寸。它是1.5微米。

热压烧结

Nadeau指出,纯SiC在没有任何烧结添加剂的情况下,只能在很高的温度下致密烧结,因此许多人对SiC实施热压烧结工艺。通过添加助烧剂对SiC进行热压烧结的研究已有很多报道。Alliegro等人研究了硼、铝、镍、铁、铬等金属添加剂对SiC致密化的影响。结果表明,铝和铁是促进SiC热压烧结最有效的添加剂。F.F.Lange研究了添加不同量的Al2O3对热压烧结SiC性能的影响。认为热压烧结SiC的致密化与溶解沉淀机理有关。然而,热压烧结工艺只能生产形状简单的SiC零件,一次性热压烧结工艺生产的产品数量非常少,不利于工业生产。

碳化硅陶瓷生产工艺流程,碳化硅烧结工艺技术有哪些

热等静压烧结

为了克服传统烧结工艺的缺点,水肺采用b型和c型为添加剂,采用热等静压烧结技术。在1900°C的条件下,得到了密度大于98的精细晶相陶瓷,室温弯曲强度可达600 mpa。尽管热等静压烧结可以得到形状复杂的致密相态产品,且产品具有良好的力学性能,但髋部烧结必须密封空白,难以实现工业生产。

反应烧结

反应烧结碳化硅,又称自结合碳化硅,是指多孔钢坯与气相或液相反应,提高钢坯质量,减少气孔,并以一定的强度和尺寸精度烧结成品的过程。将α-SiC粉末与石墨按一定比例混合,加热到1650℃左右,形成方坯。同时,它通过气相Si渗透或渗透到钢坯中,与石墨反应生成β-SiC,结合现有的α-SiC颗粒。当Si完全渗入时,可以得到密度完全、尺寸无收缩的反应烧结体。与其它烧结工艺相比,致密过程中反应烧结的尺寸变化较小,可以制得尺寸精确的产品,但烧结体中大量SiC的存在使反应烧结SiC陶瓷的高温性能变差。

无压力烧结SiC陶瓷、热等静压烧结SiC陶瓷和反应烧结SiC陶瓷具有不同的性能。例如,在烧结密度和抗弯强度方面,SiC陶瓷的热压烧结和热等静压烧结相对较多,反应烧结SiC相对较低。另一方面,SiC陶瓷的力学性能随烧结助剂的变化而变化。SiC陶瓷的无压烧结、热压烧结和反应烧结具有较好的耐酸、耐碱性能,但反应烧结SiC陶瓷抗HF等超强酸腐蚀性能较差。当温度低于900℃时,几乎所有SiC陶瓷的抗弯强度都比高温烧结陶瓷大幅度提高,反应烧结SiC陶瓷的抗弯强度在超过1400℃时急剧下降。(这是由于一定量的游离Si,在烧结体上是由一定温度以上的弯曲强度急剧下降引起的。)对于无压力烧结和热等静压烧结的SiC陶瓷,高温性能主要受添加剂种类的影响。

SiC陶瓷的四种烧结方法各有优势。然而,在当今科学技术的飞速发展中,迫切需要提高SiC陶瓷的性能,不断改进制造工艺,降低生产成本,实现SiC陶瓷的低温烧结。为了降低能耗,降低生产成本,促进SiC陶瓷产品的产业化。